München, 16. Dezember 2025 – Generative KI, Agentic AI und Physical AI bringen frischen Wind in die Industrie. Während klassische KI längst für Predictive Maintenance und Qualitätskontrolle eingesetzt wird, eröffnen diese Technologien ganz neue Möglichkeiten entlang des gesamten Fertigungsprozesses – von der Konstruktion über den laufenden Betrieb bis hin zur Mensch-Roboter-Interaktion. NTT DATA, ein weltweit führender Anbieter von KI-, digitalen Business- und Technologie-Services, stellt die wichtigsten Einsatzszenarien vor.

Die Fertigung erlebt gerade einen tiefgreifenden Wandel. Maschinen, die sich selbst optimieren, Roboter, die ihre Umgebung „verstehen“, und Systeme, die mit Ingenieuren in natürlicher Sprache interagieren, sind längst keine Vision mehr. Doch während klassische KI zwar in vielen Werken etabliert ist – etwa für Anomalieerkennung oder vorausschauende Wartung –, kommt GenAI bislang eher selten zum Einsatz. Dabei eröffnet die Technologie eine neue Dimension: Sie generiert eigenständig Entwurfsvarianten, erstellt Lastenhefte oder bereitet komplexe Wartungsanleitungen auf. Agentic AI geht noch einen Schritt weiter, indem sie in Echtzeit eigenständig Entscheidungen trifft, während Physical AI mit einem Verständnis für Raum, Material und physikalische Gesetze die Brücke zwischen digitaler und realer Welt schlägt.

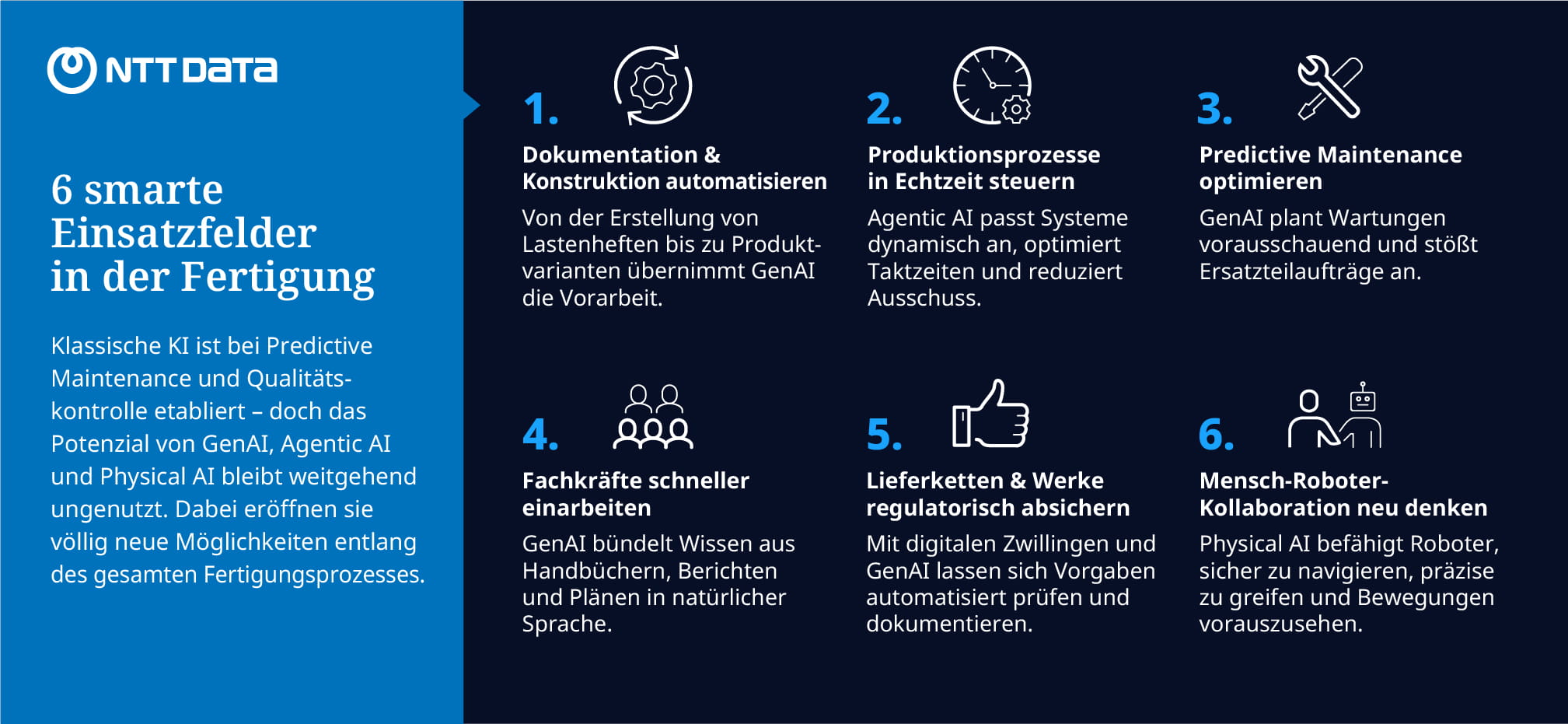

Die folgenden sechs Einsatzfelder zeigen, wo sich der Einsatz besonders lohnt:

- Dokumentation und Konstruktion automatisieren. Im Maschinen- und Anlagenbau gilt die Erstellung von Lastenheften nach wie vor als Flaschenhals. GenAI automatisiert einen großen Teil dieser Arbeit, indem sie aus historischen Projekten, Produktdaten und Kundenanforderungen automatisch Spezifikationen generiert, die den gesetzlichen Vorgaben entsprechen. So kann die Engineering-Kapazität für die Verfeinerung und Validierung genutzt werden, anstatt Zeit in repetitive Dokumentationen zu investieren. Gleichzeitig unterstützt GenAI bei der Konstruktion: CAD-Modelle werden innerhalb weniger Sekunden generiert und auf ihre Machbarkeit geprüft. Im Design-to-Order-Geschäft, in dem jedes Produkt individuelle Anpassungen erfordert, verkürzt sich die Vorlaufzeit deutlich und die Entwicklungsressourcen werden spürbar entlastet. Generative KI ist quasi der perfekte Sparringpartner, um vorhandene Prozesse zu hinterfragen und neue Möglichkeiten zu erkunden.

- Produktionsprozesse in Echtzeit anpassen. Auch in der laufenden Produktion sorgt KI für neue Möglichkeiten. Agentic AI ermöglicht es Fertigungssystemen, sich dynamisch an wechselnde Bedingungen anzupassen. Verändert sich beispielsweise die Viskosität eines Schmierstoffs durch Temperaturschwankungen, passen autonome Agenten Parameter wie Druck oder Geschwindigkeit der Maschine selbstständig an. In hochflexiblen Fertigungslinien, in denen unterschiedliche Produktvarianten parallel gefertigt werden, stimmen mehrere Agenten ihre Entscheidungen miteinander ab, optimieren die Reihenfolge der Arbeitsschritte und verteilen Ressourcen wie Maschinenzeit oder Werkzeugwechsel effizient. Das Ergebnis sind Produktionsprozesse, die Ausschussraten minimieren, Taktzeiten optimieren und die Produktqualität auch unter schwankenden Bedingungen sichern – und das alles in Echtzeit.

- Predictive Maintenance optimieren. Die vorausschauende Wartung ist nach wie vor ein wichtiges Thema, gewinnt durch GenAI und Agentic AI aber eine neue Qualität. Während klassische Ansätze auf statistische Modelle und maschinelles Lernen setzten, lassen sich Wartungszyklen heute mit GenAI und Co. noch präziser vorhersagen. KI-Modelle kombinieren Sensordaten mit Domänenwissen, um nicht nur den optimalen Wartungszeitpunkt vorherzusagen, sondern auch den Einbau von Ersatzteilen automatisch zu planen und dafür eigenständig Serviceaufträge auszulösen. So lassen sich ungeplante Ausfallzeiten drastisch reduzieren, die Verfügbarkeit komplexer Anlagen deutlich erhöhen und damit die Gesamtanlageneffektivität und Wirtschaftlichkeit der Produktion optimieren.

- Fachkräfte schneller einarbeiten. Darüber hinaus kann GenAI das in vielen Fabriken verstreute Wissen effizient nutzbar machen. Handbücher, Wartungsprotokolle und Schaltpläne liegen oft in unterschiedlichen Systemen vor. GenAI bündelt diese Informationen und stellt sie in natürlicher Sprache oder als visuelle Schritt-für-Schritt-Anleitungen bereit, etwa in Form von Augmented-Reality-Anwendungen. Virtuelle Assistenten greifen in Echtzeit auf Maschinen- und Produktionsdaten zu und unterstützen neue Mitarbeiter bei der Einarbeitung. Wo früher jahrelange Erfahrung nötig war, um komplexe Fertigungsprozesse zu beherrschen, können sich neue Fachkräfte heute innerhalb weniger Wochen einarbeiten – unterstützt von KI-Systemen, die nicht nur Fragen beantworten, sondern auch Handlungsempfehlungen in den aktuellen Produktionskontext einbetten.

- Lieferketten und Fabriken regulatorisch absichern. Digitale Zwillinge bilden Maschinen, Fabrikhallen und ganze Supply Chains realitätsgetreu ab. Dadurch lassen sich neue Abläufe simulieren, potenzielle Engpässe erkennen und Optimierungen validieren, bevor physische Änderungen umgesetzt werden. In Kombination mit GenAI entsteht eine neue Qualität der Entscheidungsunterstützung: Regulatorische Anforderungen – von branchenspezifischen Normen bis zu komplexen Compliance-Vorgaben – lassen sich automatisiert prüfen und dokumentieren. Für stark regulierte Branchen wie die Medizintechnik ist dies ein entscheidender Vorteil, da sich der Aufwand für Audits und Nachweispflichten deutlich reduziert.

- Mensch-Roboter-Kollaboration neu denken. Schließlich sorgt Physical AI dafür, dass Roboter und autonome Systeme sicherer und flexibler mit Menschen zusammenarbeiten. Die Technologie vermittelt Maschinen ein tiefes Verständnis für räumliche Beziehungen, Materialverhalten und physikalische Gesetze. In digitalen Zwillingen trainiert, lernen kollaborative Roboter, wie sie sicher navigieren und präzise greifen. Für Fertigungsbetriebe bedeutet das: Ein kollaborativer Roboter assistiert bei Montagen, indem er menschliche Bewegungen vorausschauend antizipiert. Ein Manipulator passt seine Greifkraft wiederum an das tatsächliche Gewicht und die Form eines Objekts an. Das steigert nicht nur die Produktivität, sondern leistet auch einen entscheidenden Beitrag zum Thema „Employee Health and Safety“, das in Zeiten von Fachkräftemangel und zunehmender Automatisierung immer stärker in den Fokus rückt.

„Ob automatisierte Konstruktion, selbstoptimierende Produktionsprozesse oder sichere Mensch-Roboter-Kollaboration – die neuen KI-Technologien eröffnen der Fertigungsindustrie völlig neue Möglichkeiten. Entscheidend ist, dass Unternehmen frühzeitig die Weichen stellen: mit einer sauberen Datenbasis, einer skalierbaren Infrastruktur und klaren Verantwortlichkeiten. Dann wird KI nicht nur zum nützlichen Werkzeug, sondern zum strategischen Wettbewerbsfaktor“, betont Oliver Köth, Managing Director Technology & Innovation bei NTT DATA DACH.